[ 摘要 ]本文介绍了海浦蒙特HD50系列高性能矢量变频器在机床上的应用。结合铣磨床的控制要求,叙述了HD50系列变频器的优越性和可靠性以及HD50高性能矢量变频器在滑轨铣磨床上的实际应用。

1、引言

机床按加工方式或加工对象可分为车床、钻床、镗床、磨床、铣床、刨床等,由于机床加工范围较广,不同的工件,不同的工序,使用不同的刀具,要求机床执行部件具有不同的运动,因此需要对主轴进行调速来完成切削加工。随着变频调速技术的发展,机床主轴采用变频交流拖动,可以实现无极调速,调速范围广,结构简单,能够很好地满足需求。

海浦蒙特HD50系列变频器以其优越的性能和高可靠性,在机床的应用方面取得了优异的效果。

2、滑轨铣磨床驱动技术要求

(1)动态响应快:高性能矢量变频器,依据负载的变化,通过输出转矩的变化快速做出响应,通常机床的加减速时间要求比较短,因此对变频器的动态性能要求较高。

(2)稳速精度高:速度波动大将会影响工件的加工质量,尤其是低速时要保证控制精度,因此对驱动系统的速度稳定性要求较高。

(3)低速时有强大的过载能力:要求变频器具有可靠的过载保护功能。

(4)低频时转矩输出大:根据数控机床的工作特点,一般要求主轴驱动系统在1~2Hz可以输出150%额定转矩。

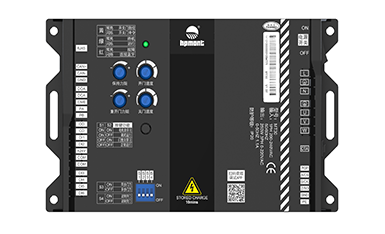

3、HD50矢量高性能控制变频器简介

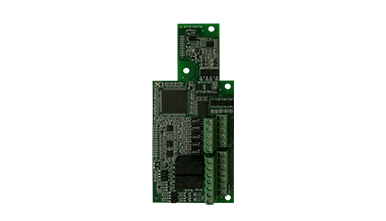

HD50系列高性能矢量控制驱动器采用模块化和客户化设计,具有出色的开环矢量和闭环矢量控制性能,可以实现对三相交流异步电机及三相交流同步电机控制。

HD50系列高性能矢量控制驱动器内置扩展功能接口及多种编码器接口,可以实现速度控制、转矩控制、恒张力控制、伺服定位控制,满足起重机械、印刷机械、高端机床等诸多领域各种复杂高精度传动的要求,为设备制造业客户提供完善的解决方案。

4、HD50矢量高性能变频器特点

1.可驱动同步、异步电机,通过参数设置可实现同步、异步电机间驱动切换;

2.更高性能的VC控制方式,速度控制精度:±0.05%,速度控制范围:1:1000,转矩控制响应:<50ms,起动转矩:180%额定转矩/0Hz;

3.无跳闸运行,优异的电流和电压控制算法、先进的过电流控制,在任意加减速时间和任意冲击负载条件下,可实现不过流、不跳闸运行;

4. 转矩控制和速度控制可灵活调整,多种转矩给定方式;

5. 独特的张力控制功能,多种张力控制可选,内置卷径自动计算模块,先进的惯量计算模块,张力锥度可灵活调整,以及断料自动检测功能;

6. 有简易伺服功能,伺服定位模式,主轴定向模式;

7. 提供丰富的编码器卡,适配各类编码器,带分频输出;

8. 产品电压等级更高,包含500-690v电压输出产品。

5、HD50高性能矢量变频器在滑轨铣磨床上的应用

5.1调试过程

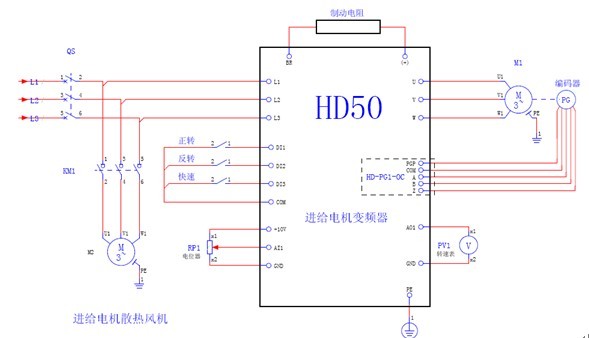

(1) 根据图1进行配线;

(2) 根据电机名牌设置电机参数;

(3) 断开负载,利用点动(JOG)功能确定电机旋转方向,并更改配线为正向旋转;

(4) 设置最大输出频率及上限频率;

(5) 设置加减速时间;

(6) 设置编码器参数;

(7) 进行电机参数自整定;

(8) 设置命令给定通道、频率给定通道;

(9) 设置模拟量功能;

(10)设置端子功能;

(11)设置制动单元动作电压;

(12)端子正转、反转、多段速运行,编码器断线故障检测运行。

5.2 变频器配线

变频器电气原理图如下图所示

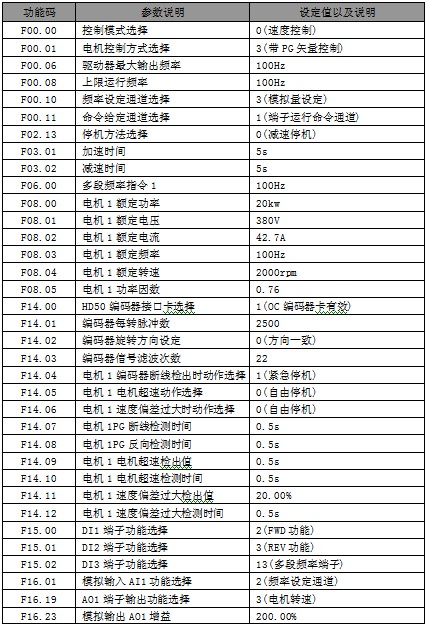

5.3 最终调试参数

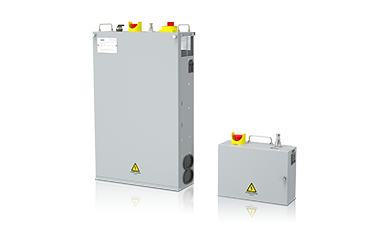

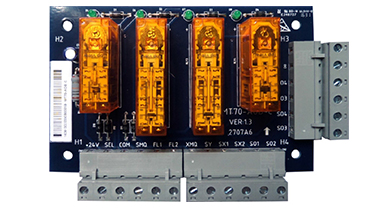

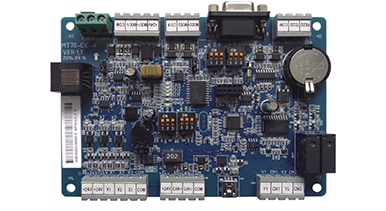

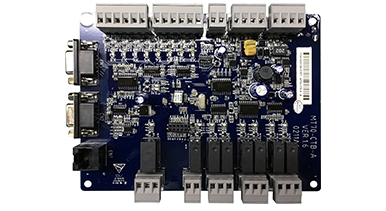

5.4 现场图片

5.5 调试注意事项

1.由于矢量控制的低频力矩与稳速精度都要优于V/f控制,因此在铣磨床主轴驱动时最好采用矢量控制。

2.由于矢量控制过程需要精确获得电机参数,因此需准确输入电机铭牌值,并进行电机参数自整定。

3.由于是闭环控制,需合理设置编码器参数,并在正常运行后进行编码器断线、反向测试运行,以确保闭环有效运行。

1、结束语

对于滑轨铣磨床上的主轴电机,使用了HD50系列高性能带速度传感器的矢量控制后,可实现高效率的切割和较高精度的加工,实现快速、低速灵活切换,维护方便,降低了维护费用。其优越的性能(低频转矩大、调速平滑、调速范围宽、稳态精度高、保护功能齐全、操作灵活方便)以及可靠性高得到了充分验证,完全满足机床主轴控制。

参考文献

1. 深圳市海浦蒙特科技有限公司HD50高性能矢量控制驱动器用户手册(V1.0)。

文章转自《控制与传动》2013第六期